МФК-4А

Картриджный фильтр, базовый модуль

Заказ МФК-4А

Описание

Область применения

Модульные картриджные фильтры серии МФК подходят для фильтрации мелкодисперсной и среднедисперсной пыли во время сварки, плазменной резки, шлифовки по металлу, а также сбора пыли от большинства сыпучих и порошкообразных материалов.

- Сварка

- Термическая резка

- Дробеструйная обработка

- Обтачивание

- Шлифование

- Перегрузка порошков и сыпучих материалов

- Красящие пигменты

- Пищевые и химические производства

Картриджный фильтр МФК-4А может использоваться как в качестве самостоятельного агрегата, так и в качестве секционного модуля для комплектации фильтров более высокой производительности.

Конструктивные особенности

- Модульная конструкция позволяет соединять несколько установок в одну систему, обеспечивая производительность до 200 000 м³/ч.

- Стальной корпус с высококачественным порошковым покрытием позволяет размещать установки на улице, за пределами производственных помещений, не загромождая полезное рабочее пространство.

- Возможно использование различных фильтроматериалов на различные виды пыли.

- Специальные направляющие позволяют быстро и удобно извлекать картриджи для замены.

- Очистка фильтров сжатым воздухом производится автоматически.

- Вертикальное расположение картриджей исключает повторное осаждение пыли в процессе самоочистки.

- Установки могут комплектоваться встроенными или отдельно стоящими вентиляторами.

Стандартная комплектация

- Верхний блок: всасывающий короб; фильтровавльная камера с комплектом фильтроэлементов (картриджи); блок пневматической очистки; блок управления; шаровый кран для слива конденсата.

- Опора высотой 806 мм.

- Пылесборник (бункер на колесах) объёмом 75 л или 100 л.

Дополнительное оснащение

- Встроенный вентилятор

- ЩУВ — щит управления вентилятором с частотным преобразователем

- Масловлагоотделитель

- Высокие опоры Н = 2356 мм

- Площадка обслуживания

- Маятниковый разгрузчик

- Роторный разгрузчик

- Шнековый конвейер

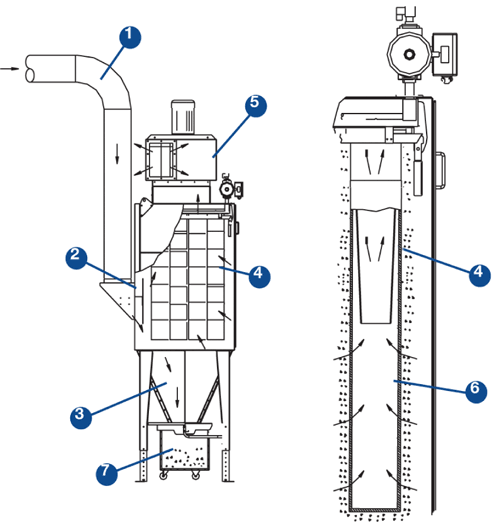

Принцип работы

Принцип работы модульных картриджных фильтров МФК

Загрязнённый воздух, насыщенный пылью, проходит вниз по входному воздуховоду (1).

Дефлектор (2), установленный на входе в фильтр, разделяет воздушный поток, направляя крупную и абразивную пыль вниз в пирамидальный бункер (3) и защищает фильтры от повреждения.

Мелкая пыль собирается на поверхности картриджных фильтров (4) и после цикла очистки попадает в пирамидальный бункер (3), а очищенный воздух проходит внутри фильтра (6) и далее через вытяжной вентилятор (5) возвращается обратно в цех или выбрасывается в атмосферу.

Вся пыль из пирамидального бункера (3) попадает в металлический контейнер (7) или выгружается через роторный клапан.

Система очистки фильтров

Устройства оснащены датчиком потери давления Delta-P для контроля очистки фильтров сжатым воздухом. Очистка фильтров производится автоматически.

Регулятор давления сжатого воздуха (9) соединён одним концом с ресивером сжатого воздуха (8). Давление подводимого сжатого воздуха: 0,4–0,6 МПа.

Соленоидный клапан открывается по сигналу датчика потери давления и пропускает сжатый воздух из ресивера (8) в распределители (10).

Нисходящий поток выдувает пыль из картриджного фильтра (4) наружу. Пыль оседает в бункер (3) и собирается в металлическом контейнере (7) или выгружается через роторный клапан.

Требования к сжатому воздуху:

- Максимальное рабочее давление: 6 бар.

- Подключение: 1’’.

- Класс очистки воздуха по ISO 8573: 2 класс.

Технические характеристики

| МФК-4А | |

|---|---|

| Габаритные размеры Д х Ш х В, мм | 1400 х 1690 х 2997 |

| Масса, кг | 560 |

| Максимальная производительность, м³/ч | 10600 |

| Максимальное допускаемое разрежение (в корпусе), Па | 3600 |

| Эффективность фильтрации по ГОСТ 779-2014 | F9 |

| Фильтры-картриджи, шт. | 16 |

| Площадь фильтрующей поверхности (суммарная), м² | 112 |

| Давление воздуха, подаваемого к системе регенерации фильтра, МПа | 0,6 |

| Максимальная потребляемая электрическая мощность, Вт | 60 |

| Напряжение, В | 1ф/220В/50 Гц |

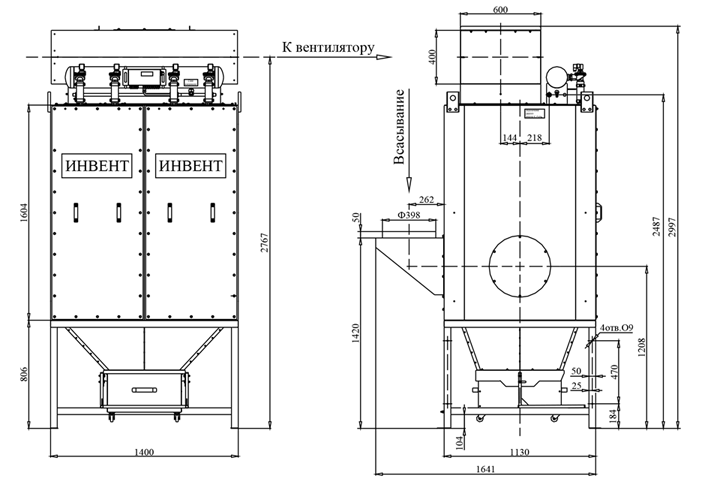

Габариты

Габаритные размеры агрегата МФК-4А