Аспирация комплекса газопламенного напыления и лазерной наплавки

Нефтеперерабатывающий завод

Задача

Удаление загрязнений и фильтрация воздуха из шумозащитных камер высокоскоростного и газопламенного напыления, а также лазерной наплавки.

Шумозащитные камеры представляют собой замкнутые помещения с габаритами:

– лазерная наплавка: 7740 х 4100 х 2900 мм;

– высокоскоростное и газопламенное напыление: 6960 х 4100 х 2900 мм.

Высокоскоростное напыление представляет собой процесс нанесения мелкодисперсного порошка на поверхность деталей с помощью высокоскоростной горелки.

Газопламенное напыление – это способ нанесения покрытия, при котором расплавление материала (проволоки) происходит в струе пламени. Проволока плавится, распыляется и переносится на поверхность обрабатываемой детали с помощью расширяющейся газовой струи.

Лазерная наплавка заключается в подаче порошковой смеси на поверхность детали и последующей ее обработке мощным излучением лазера. Обработка осуществляется с помощью светового излучения, создаваемого оптическим квантовым генератором (лазером) в результате воздействия специального источника возбуждения на рабочее вещество (порошок).

Для формирования покрытий используются сплавы цветных металлов. Указанные технологические процессы являются высокотемпературными и характеризуются выделением большого количества пыли и продуктов горения.

Аспирационная система должна:

- создавать условия для нормального функционирования технологического процесса (отводить горячий воздух, вредные вещества и пыль);

- предотвращать выброс вредных продуктов технологического процесса в окружающую среду.

Решение

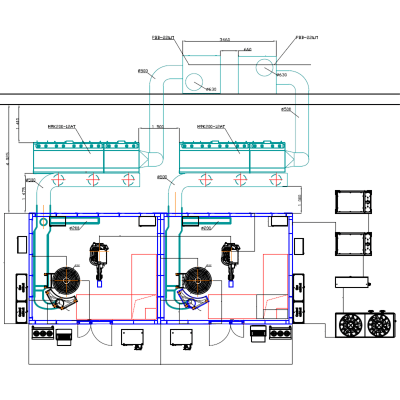

Для решения поставленной задачи используется автоматизированная система аспирационной фильтрации воздуха, состоящая из двух независимых приточно-вытяжных систем для каждой шумозащитной камеры.

Аспирационная система состоит из следующих компонентов:

- Модульные картриджные фильтры МФК с системой автоматической очистки сжатым воздухом обеспечивают эффективную очистку воздуха от загрязнений, образующихся в ходе технологических процессов. Конструкция агрегатов МФК позволяет использовать большую фильтровальную площадь на небольших габаритах, что даёт возможность размещать их внутри помещения, а не на улице. Картриджный фильтр для установки высокоскоростного напыления рассчитан на воздушный поток не менее 15000 м³/час. Картриджный фильтр для установки лазерной наплавки рассчитан на воздушный поток не менее 4 000 м³/час. Агрегаты оснащены блоками управления с возможностью настройки режима очистки.

- Вытяжные вентиляторы для установки на улице обеспечивают необходимую производительность фильтровентиляционных агрегатов. Прочный усиленный корпус защищает вентиляторы от механических повреждений.

- Приточные вентиляционные установки с возможностью подавать воздух как с улицы, так и из цеха. Установки оснащены фильтрами, для фильтрации входящего воздуха.

- Шкаф управления, оснащённый частотными преобразователями для управления вытяжным вентилятором и приточной вентиляционной установкой. Шкаф управления имеет главный выключатель, индикацию работы и аварии, а также возможность дистанционного запуска через сухой контакт стороннего оборудования.

- Пульты дистанционного управления, установленные около входных дверей шумозащитных камер, позволяют управлять приточно-вытяжной системой. Пульты оснащены кнопками включения и выключения, а также индикаторами работы и аварии.

- Дроссель-клапан с электрической задвижкой, установленный в воздуховоде между фильтром и вытяжным вентилятором, не допускает попадания холодного воздуха с улицы в помещение. Управление дроссель-клапаном происходит автоматически со шкафа управления при включении и выключении приточно-вытяжной системы.

Результат

- Автоматизированная аспирационная система обеспечивает отвод горячего воздуха, вредные веществ и пыли из шумозащитных камер, создавая условия для нормального функционирования технологических процессов.

- Эффективная фильтрация предотвращает выброс загрязнений в окружающую среду.

- Система проста в управлении и в обслуживании, осуществляется постоянный автоматизированный контроль работы всех компонентов. Ресурс фильтрующих элементов составляет не менее 12 месяцев.